بهترین روش تولید میلگرد و نکات مهم

میلگرد یکی از اصلیترین عضو هر سازه فلزی و بتنی به شمار میرود. میلگردها تضمین کننده مقاومت کششی بتن و استحکام ساختمان هستند که با جایگذاری آنها در بتن ، ضعف بتن را پوشش میدهند و مانند یک مکمل برای بتن عمل میکنند از این رو دانستن روش ساخت میلگرد در انتخاب نوع میلگرد مصرفی بسیار مهم است ، زیرا روش ساخت در میزان کیفیت و استحکام میلگرد رابطه مستقیمی دارد. در ادامه مقاله به روش تولید میلگرد و نکات مهم در تولید میلگرد میپردازیم با ما همراه باشید.

اهمیت روش تولید میلگرد

میلگردهای فولادی که به آنها آرماتور فولادی هم گفته میشود از مهمترین عضو یک سازه فولادی هستند. بتن معمولاً زمانی که تنها استفاده میشود شکننده است و تحت بارهای سنگین و ضربههای شدید به خوبی عمل نمیکند و برای استحکام سازه بسیار خطرناک است.

اما با افزودن میلگردها به بتن که به میلگرد تقویت کننده شناخته میشوند ، کشش و فشرده سازی بتن را بهبود میبخشند و به بتن اجازه میدهند تنشهای داخلی و ترکهای خارجی ناشی از فشار را کاهش دهد.

انواع مختلفی از میلگردها وجود دارد که هر کدام از دیگری خواص منحصر به فردی دارند. مانند : میلگردهای نورد گرم و سرد ، میلگردهای ساده (بدون عاج) ، میلگردهای تغییر شکل یافته (هرمکس) و میلگردهای فولادی پیش تنیده هستند. اگرچه همه آنها برای کارهای مختلف در بتن استفاده میشوند ، اما تفاوت آنها در روش تولید و همچنین شکل پذیری و مقاومت کششی است. در ادامه به روش تولید میلگرد میپردازیم.

روش تولید میلگرد

میلگردها در روشهای مختلفی تولید میشوند که هر کدام با توجه به روش تولید خود دارای ویژگیهای خاص خود میباشند.

مراحل تولید میلگرد

در تولید میلگرد مراحل به ترتیب زیر پیش میرود :

- پذیرش شمش فولادی

- گرمایش

- نورد

- برش دوبل

- خنک کننده

- برش نهایی

- بازرسی

- بسته بندی

- اندازه گیری

- انبار

پذیرش شمش فولادی : کیفیت شمش کلید کیفیت محصول نهایی است و باید بررسی و پذیرفته شود. مراحل پذیرش شمش شامل تایید فیزیکی شمش ، اندازهگیری ابعاد شکل ، بازرسی کیفیت سطح ، سوابق و غیره است.

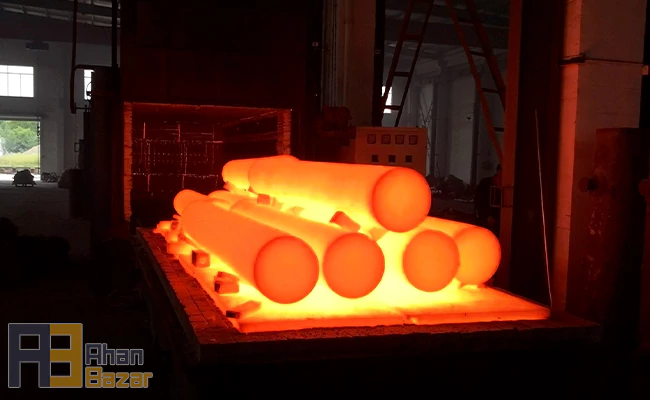

گرمایش : گرمایش شمش یک فرآیند مهم در جریان تولید میلگرد فولادی است. هدف از گرمایش شمش بهبود انعطاف پذیری فولاد و کاهش مقاومت تغییر شکل برای تسهیل نورد است. فرآیند گرمایش صحیح همچنین میتواند عیوب ساختاری داخلی شمش را از بین ببرد یا کاهش دهد. فرآیند گرمایش فولاد با شاخصهای مختلف فنی و اقتصادی مانند کیفیت فولاد ، خروجی محصول از کارخانه نورد ، مصرف انرژی و عمر کارخانه نورد (از نظر پیشرفته بودن یا قدیمی بودن دستگاههای نورد کاری کارخانه) ارتباط مستقیم دارد.

گرمایش شمش دارای 3 مرحله است :

- پیش گرم کردن

- گرمایش و ذوب

- خنک کاری

عملکرد بخش پیش گرمایش: برای صرفه جویی در مصرف سوخت ، از گرمای تلف شده گاز دودکش برای پیش گرم کردن شمشها استفاده میکنند. (به طور کلی شمشها تا دمای 300 تا 450 ℃ از قبل گرم میشود)

عملکرد بخش گرمایش: شمش از قبل گرم شده را تا 1150 تا 1250 ℃ گرم میکنند. این بخش اصلی گرمایش کوره گرمایش مجدد است و ظرفیت گرمایش کوره را تعیین میکند.

عملکرد بخش خنک کاری: کاهش اختلاف دما بین داخل و خارج شمش ، از بین بردن علامت سیاه در قسمت آب خنک و تثبیت کیفیت گرمایش یکنواخت در مرحله خنک کاری اتفاق میافتد.

نقصهای احتمالی در مرحله گرمایش

این 3 مرحله اولیه بسیار مهم هستند ، اگر در این 3 مرحله خطایی رخ دهد یا طبق استاندارد پیش نرود چندین نقص به وجود میآید مانند :

گرمای بیش از حد

هنگامی که شمش در دمای بالا برای مدت طولانی گرم میشو ، امکان بالاتر رفتن بیش از حد دما بسیار زیاد است. پدیده گرمای بیش از حد شمش فولادی عمدتاً باعث رشد بیش از حد دانههای سازه فولادی میشود و ساختار فولاد دانه درشت شده و در نتیجه نیروی پیوند بین دانهها کاهش مییابد و انعطاف پذیری فولاد هم کاهش مییابد.

فولاد بیش از حد گرم شده در هنگام نورد ، به ویژه در گوشهها ، مستعد ترک خوردن است. هنگامی که فولاد کمی بیش از حد گرم شود ، ترک هایی روی سطح فولاد ایجاد میشود که بر کیفیت سطح و خواص مکانیکی فولاد تأثیر میگذارد.

برای جلوگیری از نقص در گرمای بیش از حد ، دمای گرمایش و زمان گرم شدن باید به شدت کنترل شود.

سوختگلی شمش

هنگامی که شمش برای مدت طولانی در دمای بالا گرم میشود ، به یک ساختار کریستالی درشت تبدیل میشود. در همان زمان ، ترکیب غیر فلزی که در فولاد وجود دارد و دارای نقطه ذوب پایین میباشد در فولاد شروع به اکسید شدن میکند و ساختار کریستالی را از بین میبرد و فولاد استحکام و انعطاف پذیری خود را از دست میدهد. این پدیده سوختگی بیش از حد نامیده میشود.

فولاد بیش از حد پخته باعث ایجاد ترکهای شدید در هنگام نورد میشود. بنابراین ، سوختن بیش از حد یک نقص گرمایشی جدیتر از گرمای بیش از حد است.فولاد سوخته را نمیتوان جز با ذوب مجدد نجات داد.

راههای جلوگیری سوختگی : کنترل معقول دمای گرمایش و اتمسفر اکسید کننده در کوره ، اجرای دقیق سیستم گرمایش و سیستم انتظار تا رول و جلوگیری از دمای بیش از حد.

دمای ناهموار یا کنترل نشده

این پدیده زمانی که سرعت گرمایش شمش خیلی سریع باشد یا خروجی برش نورد از ظرفیت گرمایش فراتر رود به راحتی رخ میدهد. برای شمشهایی با دمای کنترل نشده ، کنترل دقت ابعادی قطعات نورد شده در حین نورد دشوار است و به راحتی میتوان تصادفات نورد یا حوادث تجهیزات را ایجاد کرد.

راه حل کنترل دما : دمای کوره و سرعت گرمایش را به طور دقیق حساب کرده و کنترل کنید.

اکسید شدن فولاد

شمش در دمای اتاق اکسید میشود ، اما سرعت اکسیداسیون کندتر است. با افزایش دمای حرارت ، سرعت اکسیداسیون افزایش مییابد. هنگامی که شمش تا دمای 1100-1200 درجه سانتیگراد گرم میشود ، تحت تأثیر گاز کوره به شدت اکسید میشود تا یک مقیاس اکسید آهن تشکیل شود. تولید دچار روکش اکسید آهن و باعث افزایش تلفات سوختگی حرارتی میشود و در نتیجه شاخص عملکرد کاهش مییابد.

اقدامات برای کاهش تلفات سوختگی اکسیداسیون: سیستم گرمایش مناسب و عملکرد صحیح و کنترل جو در کوره.

کربن زدایی

تمام فرآِند گرمایش بیش از حد در نهایت به جدیترین مشکل میرسه و اون کربن زدایی هست. به این پدیده که با گرم شدن شمش میزان کربن روی سطح آن کاهش مییابد ، کربن زدایی میگویند. فولادهایی که به راحتی کربن زدایی میشوند عموماً فولادهای ساختاری کربنی با کیفیت بالا و فولادهای آلیاژی با محتوای کربن بالاتر هستند. یعنی فولادی که مقدار کربن بالاتری دارد استحکام بیشتری دارد و اگر در فرآیند تولید مشکلات ذکر شده پیش بیاید به فولاد با کربن بالا آسیب جدیتری مانند کربن زدایی وارد میشود.

پس از کربن زدایی ، سطح و محتوای کربن داخلی فولاد ناهماهنگ است که باعث کاهش استحکام فولاد میشود و بر عملکرد آن تأثیر میگذارد. مخصوصاً برای فولادهایی که نیاز به مقاومت در برابر سایش ، الاستیسیته و چقرمگی بالا دارند ، سختی سطح و عملکرد استفاده به دلیل کربن زدایی بسیار کاهش مییابد و حتی مواد زائد ایجاد میشود.

راه حل: سیستم گرمایش دقیق ، کنترل معقول دمای کوره ، و جو اکسیداسیون در کوره.

فرآیند نورد در تولید میلگرد

به طور کلی 2 نوع فرآیند نورد داریم که نورد گرم و نورد سرد است.

نورد گرم

فرآیند نورد گرم به قرار دادن مواد فولادی در دماهای بسیار بالا که بالاتر از نرخ تبلور مجدد است. برای فولاد ، این حدود 400 تا 700 درجه سانتیگراد است. گرم کردن میلگردهای پیش ساخته فولادی تا این میزان به آنها امکان میدهد انعطاف پذیرتر و آماده ماشین کاری شوند ، به این معنی که خم شدن و دستکاری آنها بسیار آسانتر است.

فرآیند تولید میلگردهای پیش ساخته نورد گرم با یک میله مستطیل شکل و از پیش ساخته شده از فولاد به نام بیشمش شروع میشود که در بالا روند تولید را توضیح دادیم.

شمش در محفظههایی گرم میشود ، جایی که از دستگاه نورد عبور میکند که شمش را به یک رول نازک ورق فلزی صاف میکند. پس از آن ، رشته فولادی با دمای بالا وارد غلتکهایی میشود که با سرعت بالا کار میکنند.

میلههای گرد شده با برش دادن و بستهبندی به رشتههای جداگانه با آج مشخص تشکیل میشوند که وجود این آجها به میلگرد اجازه میدهد تا به خوبی با بتن جوش بخورد و به آن میلگرد آجدار میگویند. با استحکام تسلیم فوقالعاده بالا ، تولید میلگردهای نورد گرم یکی از قویترین انواع آرماتورها هستند. در نهایت برای ماندگاری بیشتر میتوان از پوشش پلیمری در سطح آنها استفاده کرد.

نورد سرد

نورد سرد در تولید میلگرد ، همیشه پس از نورد گرم به عنوان یک فرآیند ثانویه در نظر گرفته میشود. هر شاخه میلگرد تقویت شده فولادی که نورد سرد شده باشد ، همیشه ابتدا با استفاده از حرارت و سایر تکنیکهای عملیات حرارتی ساخته میشود.

یکی از مزایای تولید میلگردهای فولادی نورد سرد کاهش آشکار تنشهای داخلی در مواد است. توجه داشته باشید که اگرچه حرارت دادن فولاد به آن استحکام و خواص همه جانبه بهتری میبخشد ، اما ممکن است منجر به تنشهای متالورژیکی بالاتری شود که منجر به ترکها و تغییر شکلهای سطحی شود. اما هنگامی که در ادامه روند تولید میلگرد به نورد سرد میرسد ، میله فولادی نورد سرد دارای تحمل ابعادی بسیار بالاتری خواهد بود و همچنین میتواند انواع پوششهای سطحی را بر روی آن اعمال کرد.

در مقایسه با تولید میلگردهای تقویت کننده نورد گرم که انعطاف پذیرتر و کارآمدتر هستند ، فولاد نورد سرد دارای استحکام کششی بسیار بالاتری است. این به دلیل عدم وجود تسلیم پلاستیک ، کاهش تحرک ، اما به شدت بهبود مقاومت در برابر تشکیل ترک است.

سخن پایانی:

در ساخت و تولید میلگرد همانطور که خواندید مراحل و طریقه اجرای صحیح آنها بسیار مهم و حیاتی است برای به دست آمدن محصول نهایی با کیفیت ، به همین دلیل به شما خواننده گرامی پیشنهاد میکنیم در قدم اول از فروشگاه های معتبر خرید خود را انجام دهید و بدانید هیچ ارزانی بی علت نیست و به دلیل قیمت پایین تر ریسک نکنید چون هیچ کس جنس مرغوب خود را با قیمتی پایین نمیفروشد. در قدم دوم حتما از فروشنده اطلاعات تولید میلگرد و روش تولید میلگرد را جویا شوید و بعد اقدام به خرید نمایید. توجه داشته باشید که میلگرد قدرت یک سازه را تکمیل میکند و عمر سازه را تضمین ، پس در خرید خود دقت کافی را داشته باشید.

امیدواریم این مقاله برایتان مفید واقع شده باشد و سپاس گذاریم که تا انتها همراهمان بودهاید.

میدانید بهترین کارخانه تولید میلگرد در ایران کدام کارخانه است ؟